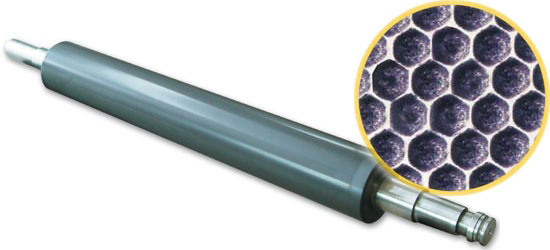

Wie man eine Aniloxwalze herstelltFlexodruckmaschine

Die meisten Druckverfahren umfassen sowohl Flächen-, Linien- als auch Endlosbilder. Um den Anforderungen verschiedener Druckprodukte gerecht zu werden, sollten Anwender nicht länger auf Flexodruckmaschinen mit wenigen Druckwerken und Walzen zurückgreifen. Nehmen wir beispielsweise Flexodruckmaschinen mit geringem Farbumfang: Aktuell werden 6+1-Systeme eingeführt, d. h. sechs Farbgruppen für den Mehrfarbendruck, wobei die letzte Einheit Druck und UV-Lackierung ermöglicht.

Für Druckaufträge bis maximal 150 Linien empfehlen wir, diese 6+1 Flexodruckmaschine mit neun Aniloxwalzen auszustatten. Vier Aniloxwalzen mit 700 Linien, einer Dicke von 2,3 BCM (1 Milliarde Kubikmikron/Zoll) und einem Anstellwinkel von 60° werden für den Schichtdruck verwendet. Drei Walzen mit 360 bis 400 Linien, 6,0 BCM und einem Anstellwinkel von 60° dienen dem Flächendruck; zwei Walzen mit 200 Linien, ca. 15 BCM und einem Anstellwinkel von 60° werden für Gold- und Glanzlackierungen eingesetzt. Bei Verwendung von wasserbasiertem Leichtöl empfiehlt sich die 360-Linien-Walze, da die Ölschicht dadurch etwas dünner ist und die Druckgeschwindigkeit durch das Antrocknen des Leichtöls nicht beeinträchtigt wird. Wasserbasierter Glanzlack hat nicht den charakteristischen Geruch von UV-Glanzlack. Die optimale Anordnung der Aniloxwalzen kann durch Testen und Vergleichen während des Druckvorgangs ermittelt werden. Die vom Bediener im Testprozess beobachtete Dicke der Farbschicht hängt hauptsächlich von der Liniennummer und dem BCM-Wert der Aniloxwalze ab.

Beim Einsatz einer Aniloxwalze sollte auf mögliche Probleme geachtet werden.

Hierbei handelt es sich um lasergeätzte Keramikwalzen, die in der Luft- und Raumfahrt sowie bei hochtemperaturbeständigen und verschleißfesten Beschichtungsmaterialien eingesetzt werden. Die Gravur erfolgt mittels Laser in Abhängigkeit von Dichte, Tiefe, Winkel und Form. Diese Walzen zeichnen sich durch hohe Kosten und Verschleißfestigkeit aus. Bei sachgemäßer Verwendung beträgt ihre Lebensdauer mehrere Jahre; bei unsachgemäßer Verwendung verkürzt sich nicht nur die Lebensdauer, sondern die Walze wird auch unbrauchbar.

Beim Drucken hängt die Position der Walzen vom jeweiligen Druckvorgang ab. Je nach Druckart muss die Walzenposition daher häufig gewechselt werden. Schmalbreitenmaschinen verwenden heutzutage hauptsächlich massive Stahlwalzen, die sehr schwer sind. Beim Einbau der Walzen ist darauf zu achten, dass die Walzenoberfläche nicht mit anderen Metallteilen in Berührung kommt. Da die Keramikbeschichtung sehr dünn ist, kann ein Aufprall leicht zu dauerhaften Schäden führen. Beim Drucken und Reinigen der Maschine sollte vermieden werden, dass Farbe auf den Walzen antrocknet. Verwenden Sie ein spezielles, vom Hersteller wasserbasierter Farben empfohlenes Reinigungsmittel und reinigen Sie die Walzen mit einer Stahlbürste, um eine gründliche Reinigung zu gewährleisten. Gewöhnen Sie sich an, die Walzenlöcher regelmäßig mit einer Lupe zu beobachten. Sobald Sie Farbablagerungen am Boden der Löcher feststellen und diese sich allmählich ausbreiten, sollten Sie die Walzen umgehend reinigen. Falls die oben genannten Methoden nicht zum Erfolg führen, können Ultraschall- oder Sandstrahlen zur Behandlung eingesetzt werden. Dies muss jedoch unbedingt unter Anleitung des Walzenherstellers erfolgen.

Bei normalem Gebrauch und ordnungsgemäßer Wartung besteht kein Grund zur Sorge hinsichtlich Walzenverschleiß. Das Hauptverschleißteil des Farbübertragungssystems ist der Abstreifer; der Verschleiß der Keramikbeschichtung der Walze ist hingegen minimal. Nach geringfügigem Walzenverschleiß wird die Farbschicht dünner.

Welcher Zusammenhang besteht zwischen der Anzahl der Linien im Drucknetzwerk und der Anzahl der Linien im Walzennetzwerk?

In vielen Artikeln zur Flexodrucktechnologie wird das Verhältnis von Drucklinien zu Walzennetzlinien mit 1:3,5 oder 1:4 angegeben. Basierend auf praktischer Erfahrung und der Analyse von Produkten, die in den letzten Jahren von der American Flexographic Technology Association (FTA) ausgezeichnet wurden, ist der Autor der Ansicht, dass dieser Wert höher, etwa 1:4,5 oder 1:5, liegen sollte. Für einige hochwertige Druckprodukte kann das Verhältnis sogar noch höher sein. Der Grund dafür ist, dass die Punktverformung die größte Herausforderung beim Flexodruck darstellt. Durch die Verwendung einer Walze mit einer höheren Anzahl an Netzlinien und einer dünneren Farbschicht lässt sich die Punktverformung leichter kontrollieren. Ist die Farbschicht beim Drucken nicht dick genug, kann eine wasserbasierte Farbe mit höherer Farbkonzentration verwendet werden, um die Druckqualität zu gewährleisten.

Veröffentlichungsdatum: 15. Juni 2022